DMAIC – palengvinantis nuolatinį apdirbtų dalių kokybės gerinimą

2025-09-19Laikydamiesi įmonės kokybės politikos ir vadybos filosofijos „Patenkink save, tenkink klientus, būk sąžiningas ir patikimas bei siek tobulumo“, nuolat tiekiame klientams aukštesnio ekonomiškumo ir stabilesnės kokybės produktus. Pastaruoju metu apdirbimo ceche pastebėtas reiškinys, kai kai kurių pagrindinių procesų pagrindiniai matmenys arba geometrinės leistinos nuokrypos po apdorojimo yra nestabilios ir neatitinka 6 – Sigma valdymo reikalavimų. Įmonės vadovybė tam teikia didelę reikšmę ir paragino cechą įkurti dirbtuvių kokybės gerinimo darbo grupę. Šią darbo grupę sudaro atitinkamų padalinių vadovai, atitinkami inžinieriai, komandų vadovai ir priekinės linijos gamybos darbuotojai. Taikant DMAIC metodą 6 – Sigma tobulinimas, pradėta visapusiška kokybės gerinimo kampanija. Vykdant daugybę tobulinimo veiksmų, tokių kaip fono tyrimas, duomenų rinkimas, problemų apibendrinimas, priežasčių analizė ir trumpalaikių bei ilgalaikių gerinimo priemonių formulavimas, kokybės gerinimo darbai buvo visiškai atlikti. Ši tobulinimo veikla visapusiškai sustiprino praktinius vadovų ir darbuotojų gebėjimus suprasti, taikyti ir lygiagrečiai propaguoti 6 - Sigma tobulinimo priemones. Tai padeda sumažinti apdirbamų dalių kokybės charakteristikų svyravimus ir svyravimus, taip pagerinant bendrą variklių gamybos kokybę ir padedant klientams pateikti geresnės kokybės gaminius.

DMAIC tobulinimo procesą sudaro penki etapai: apibrėžimas, matavimas, analizė, tobulinimas ir valdymas. Šios penkios fazės sudaro viso proceso kokybės gerinimo metodą, o kiekviena fazė susideda iš kelių darbo etapų. Toliau pateikiamas trumpas problemos, kai sumontavus dvigubą atramą mašinos pagrindą ir guolių kameros mazgą, priekinių ir galinių guolio kamerų koaksialumas ir mazgo galinio paviršiaus išsiveržimas yra nestabilūs, patobulinimo aprašymas:

01 Apibrėžkite

Atitinkami komandos nariai surengė specialų kokybės gerinimo susitikimą ir pasitelkė minčių šturmą, kad nustatytų komandos tobulėjimo tikslus:

• a) Problema: Dvigubos atramos mašinos pagrindo mazgo guolio lizdo smulkiai apdirbtos vidinės angos koaksialumas yra nestabilus. Po surinkimo visos mašinos pagrindo guolių kameros nutekėjimas viršys leistiną nuokrypį, o tai neatitinka brėžinio reikalavimų.

• b) Tobulinimo tikslas: defektų dažnis yra mažesnis nei 200 PPM, o guolio kameros išsiveržimas yra mažesnis nei 0,05 mm.

02 Išmatuoti

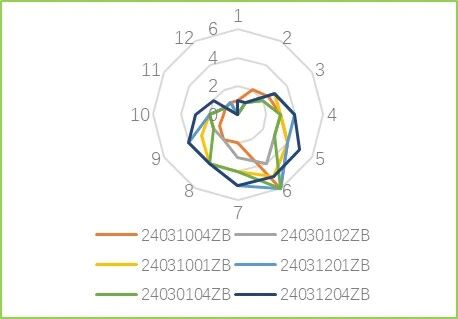

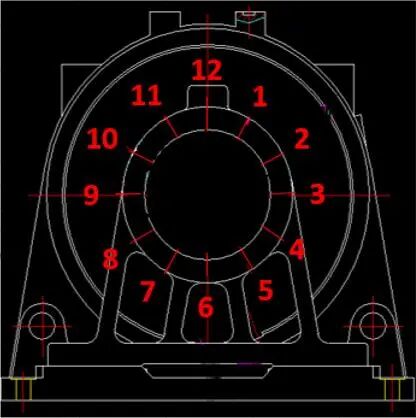

Tobulinimo komanda parengė kokybės lentelę – įtakos parametrus, susijusius su apdirbimo procesu. Pagal šią lentelę atitinkamų procesų operatoriai rinko duomenis, įskaitant proceso ir proceso skaidymą, pjovimo parametrų nustatymus, pagrindinių įrankių ir tvirtinimo detalių parametrų nustatymus, padėties ir suspaudimo jėgos nustatymus ir kitus susijusius parametrus. Baigus rinkti duomenis, objektyviam esamos matavimo sistemos efektyvumo įvertinimui naudojama radaro diagrama.

• a. Apibrėžkite vertinimo parametrus

Naudodami priežasties ir pasekmės žuvų kaulų diagramą smegenų šturmui, išvardykite galimas priežastis - įtakojančius veiksnius 5M2E (žmogus, mašina, medžiaga, metodas, matavimas, aplinka, energija) ir surinkite šaltinio duomenis sąrašo forma. Pavyzdžiui, koreliacija tarp suspaudimo jėgos ir deformacijos, koreliacija tarp staklių greičio ir pjovimo parametrų nustatymų bei staklių tikslumo parametrų.

• b. Surinkite duomenis

Patvirtinę pagrindines kokybės charakteristikas ir pagrindinius proceso išvesties kintamuosius, išsiaiškinkite pagrindinius proceso įvesties kintamuosius. Proceso inžinierius vadovauja darbuotojams rinkti duomenis.

• c. Įvertinkite išmatuotus duomenis

Remdamiesi šaltinio duomenimis, surinktais iš pagrindinių proceso kintamųjų, apskaičiuokite statistinius duomenis, tokius kaip vidurkis, dispersija ir standartinis nuokrypis. Nubraižykite Pareto diagramą, X/R valdymo diagramą arba radaro diagramą tolesnei analizei. Pavyzdžiui, iš duomenų radaro diagramos matome, kad mašinos pagrindo mazgo guolio lizdo vidinės angos išbėgimą sukelia guolio lizdo vidinės skylės deformacija. Remdamiesi šia išvada, galime kryptingai analizuoti priežastis.

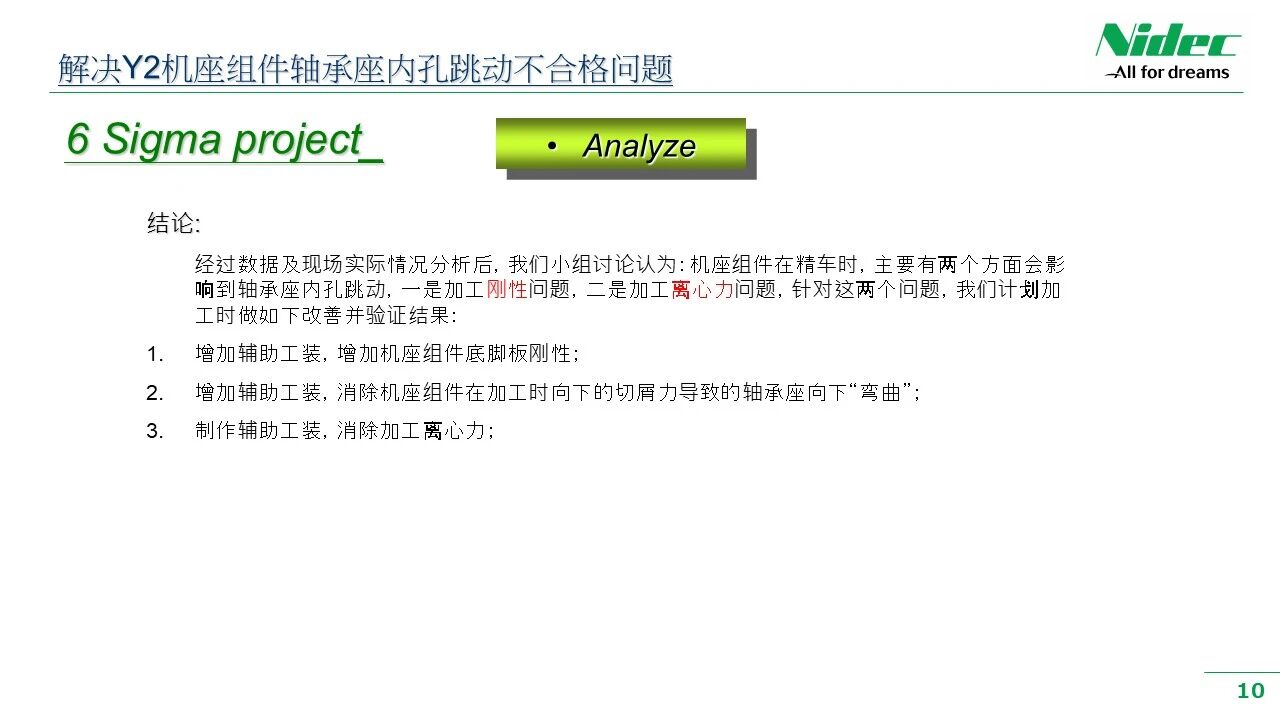

03 Analizuokite

Grupė naudoja analizės įrankius, tokius kaip PFMEA (proceso gedimo režimo ir efektų analizė) ir žuvų kaulų diagramas, kad atliktų išsamią surinktų duomenų priežasčių analizę ir rastų pagrindinę priežastį. Tai apima duomenų pasiskirstymo, pokyčių tendencijų nustatymą, pašalinių rodiklių nustatymą, ryšio tarp proceso kintamųjų analizę ir pagrindinių galimų problemų priežasčių nustatymą. Nustatydama ryšį tarp problemų ir priežasčių, komanda gali suformuoti gilų problemos esmės supratimą ir padėti pagrindą veiksmingų sprendimų formulavimui. Pavyzdžiui, išanalizavę guolio lizdo vidinės angos išbėgimo duomenų radaro diagramą, galime daryti išvadą, kad šios problemos priežastys yra apdirbimo standumo ir apdirbimo išcentrinės jėgos įtaka išbėgimui. Pagal DOE (Design of Experiments) principą tobulinimo planas yra skirtas patikrinti, ar priežasties hipotezė yra teisinga, ir tada randama pagrindinė priežastis.

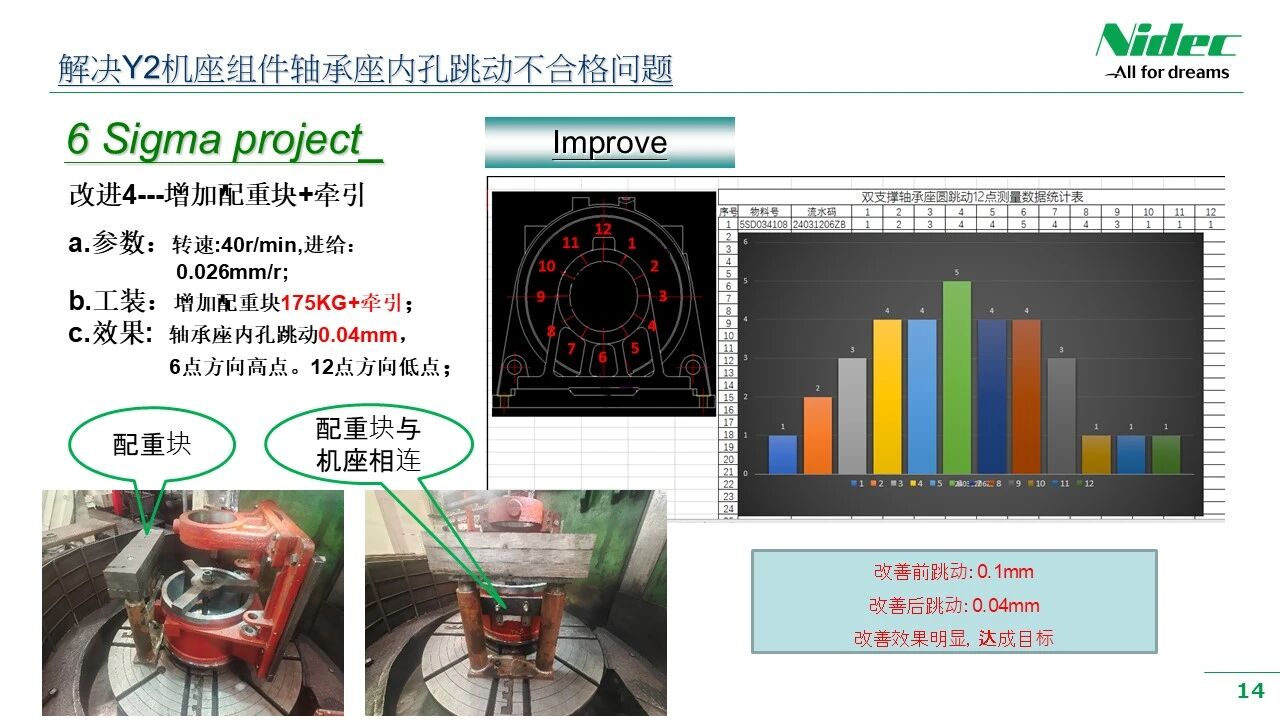

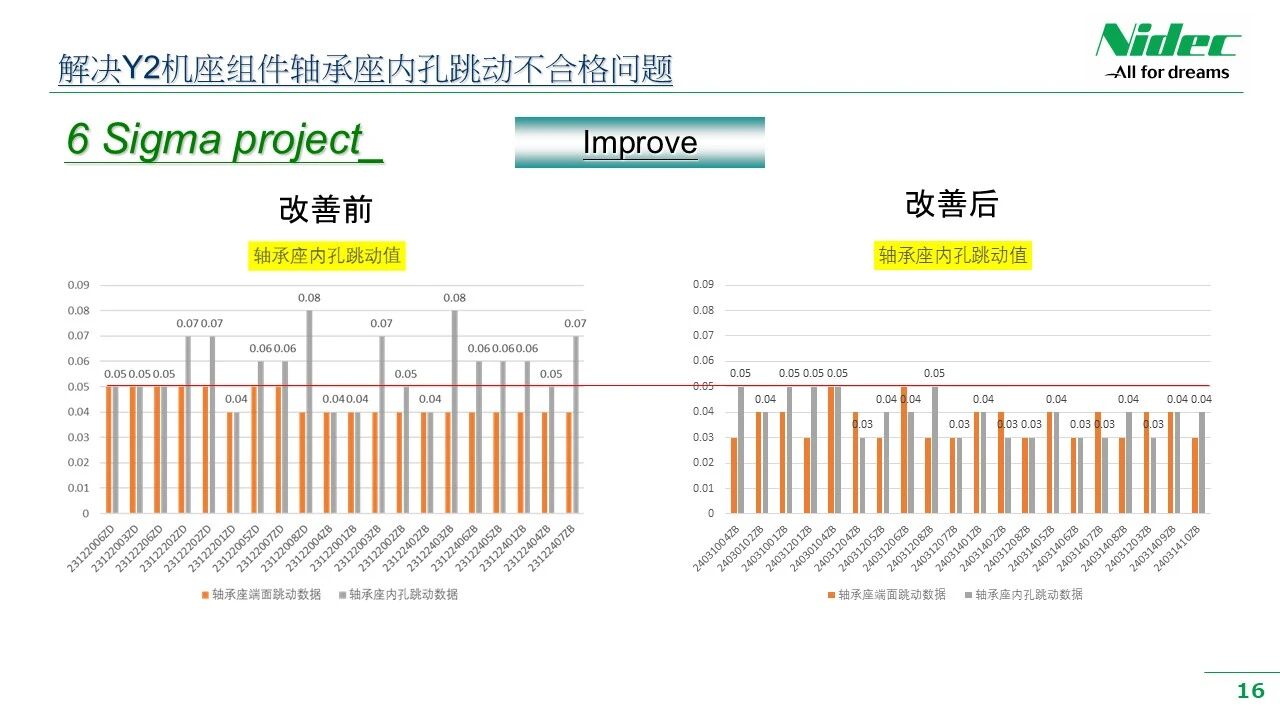

04 Tobulinti

Remdamasi analizės ir patikrinimo rezultatais, komanda pasiūlo ir įgyvendina tikslingus sprendimus. Tai gali apimti proceso optimizavimą, technologijų atnaujinimą, veiklos tobulinimą ir kitus aspektus. Svarbu, kad komanda turi patikrinti sprendimų veiksmingumą, kad užtikrintų, jog jie gali duoti laukiamų rezultatų realioje veikloje. Kai patikra bus sėkminga, komanda atnaujins proceso aprašymą ir veikimo metodus, kad užtikrintų, jog nauji sprendimai gali būti standartizuoti ir tobulinimo rezultatai gali būti skatinami viso apdirbimo proceso metu. Pavyzdžiui, spręsdama Y2 serijos mašinų bazės surinkimo paleidimo problemą, mūsų komanda, remdamasi Analizės fazėje išnagrinėtais rezultatais, pasiūlė tikslingus sprendimus. Šie sprendimai apima atramos taškų pridėjimą guolio sėdynės pakabinamoje padėtyje, plieninių plokščių pridėjimą prie mašinos pagrindo kojų, kad padidintų standumą, ir atsvarų pridėjimą priešais mašinos pagrindo kojas. Tada po vieną buvo atliekami bandomojo apdorojimo patikrinimai, siekiant patvirtinti, kad apdorojimo patikros duomenys atitinka komandos numatytus tikslus, ir galiausiai buvo rastas efektyvus sprendimas.

05 Valdymas

Kontrolės etapas yra paskutinė DMAIC metodo grandis ir taip pat yra raktas į tobulinimo rezultatų tvarumą. Šiame etape komanda suformuluos ir įgyvendins kontrolės planą, įskaitant proceso stebėjimą, neįprastą tvarkymą ir nuolatinį tobulinimą. Reguliariai stebėdama proceso našumą ir koreguojant valdymo strategiją, komanda gali užtikrinti, kad procesas visada būtų kontroliuojamas, ir išvengti problemos pasikartojimo.

Specialiai pritaikius Six Sigma DMAIC tobulinimo įrankį keliose apdirbimo cecho tobulinimo komandose, pagerėjo visų darbuotojų sąmoningumas ir praktinis gebėjimas nuolat naudoti šį įrankį proceso kokybei gerinti. Tai paskatino visų dirbtuvių darbuotojų naujoves ir tobulėjimą, paskatino platų ir nuodugnų DMAIC metodo taikymą būsimuose tobulinimo projektuose, labai pagerino visų apdirbimo cecho darbuotojų gebėjimą analizuoti ir spręsti neįprastas kokybės problemas, o darbuotojams – mokytis, praktikuotis ir mėgautis tobulinimo rezultatais tobulinimo procese.

Naujienų rekomendacijos

NIDEC Elevator Motors Indijoje įkuria naują gamyklą

2025-12-13

„NIDEC Elevator Motors“ 19-oji „Paslaugos kelionė dešimt tūkstančių mylių“ prasideda šiandien!

2025-12-13

Pralaužkite pramonės testavimo kliūtis su nepriklausomai sukurta FFT bangos formos analizės sistema

2025-10-31

„Nidec Elevator Motors“: reaguoti į rinkos „pokyčius“ pusiausvyros „būdu“

2025-10-21

Bendradarbiavimas kuriant naują intelektualiojo vertikalaus transporto ateitį - Kvala Lumpūro lifto paroda

2025-09-05