Visiškas VSM tobulinimo įgyvendinimas, siekiant palengvinti išsamią „Lean“ gamybą

2025-09-29Po išsamių viso personalo mokymų, „Nidec KDS Elevator Motors“ operacijų komanda priėmė VSM (Value Stream Mapping) kaip pagrindinį įrankį, skirtą patobulinti gamybos procesą. „VSM“ arba „Value Stream Mapping“ sukurta siekiant nustatyti ir sumažinti gamybos atliekas, padedant mums sukurti sistemomis pagrįstą mąstymą ir aiškias tolesnių patobulinimų veiksmų kryptis.

Kaip sakoma: „Ilga kelionė prasideda mažais žingsneliais, o didžiulė upė kyla iš mažyčių upelių“. Baigę etapinius VSM mokymus, pagaliau prasidėjo praktinis įgyvendinimas!

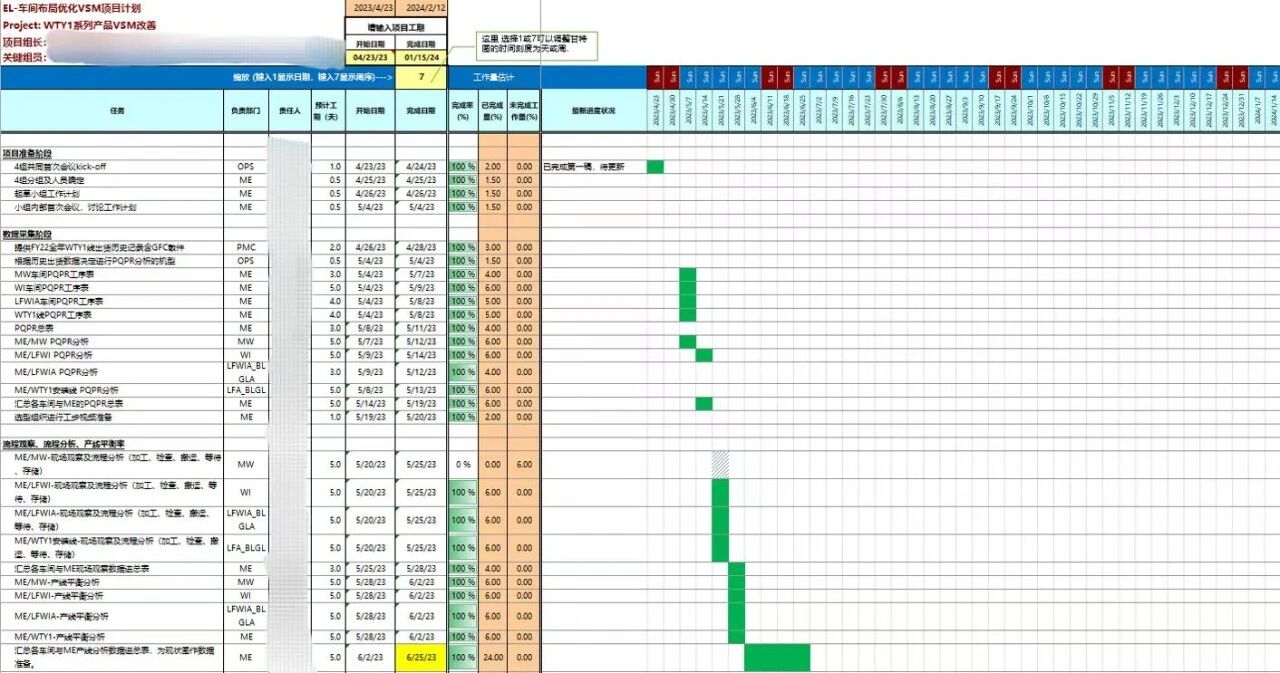

1. Projekto planavimas

Pirma, atsižvelgiant į ilgą projekto skatinimo ciklą ir siekį geriau parodyti tobulinimo naudą, komanda buvo suskirstyta į 4 grupes pagal produktų šeimas, apimančias visas esamas KDS produktų serijas. Kiekviena projekto grupė atrinko tipinius atitinkamos produktų šeimos produktus, atliko nuodugnią viso proceso analizę ir suformulavo projekto skatinimo planą.

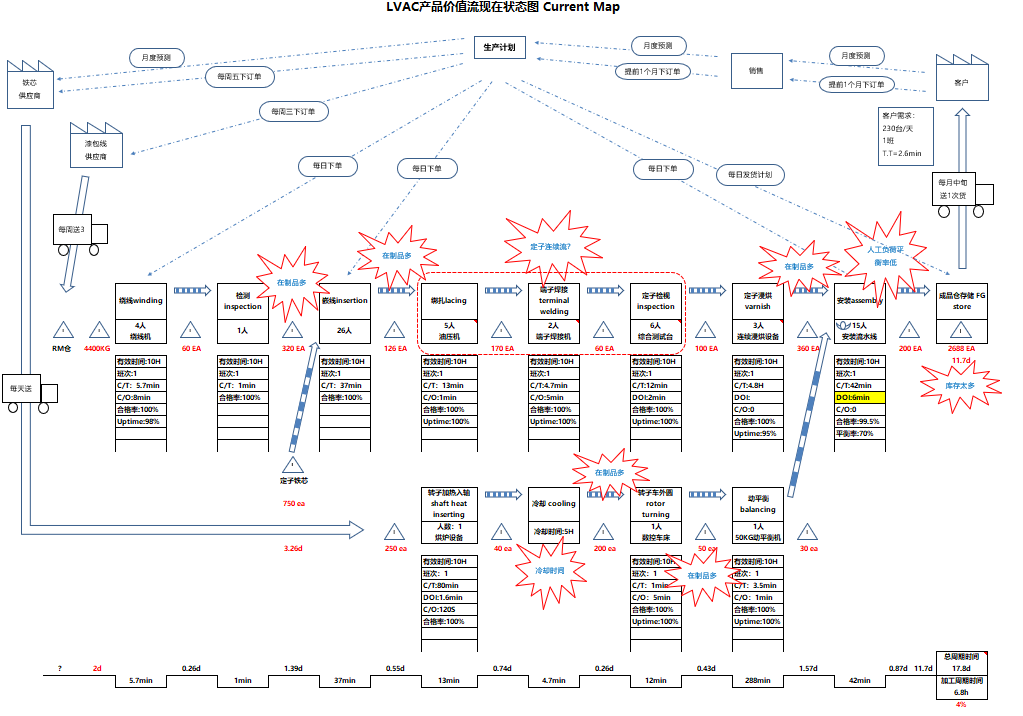

2. VSM analizė

Buvo sudarytos kelių skyrių tobulinimo komandos ir jiems buvo priskirti vaidmenys, atsižvelgiant į pagrindinius vertės srauto atvaizdavimo tikslus. PMC (Gamybos ir medžiagų kontrolės) ir Gamybos skyriai buvo atsakingi už informacijos srautų duomenų rinkimą, o ME (gamybos inžinerijos) skyrius tvarkė medžiagų srautų duomenų rinkimą. Kartu jie sudarė dabartinės būsenos vertės srauto žemėlapį.

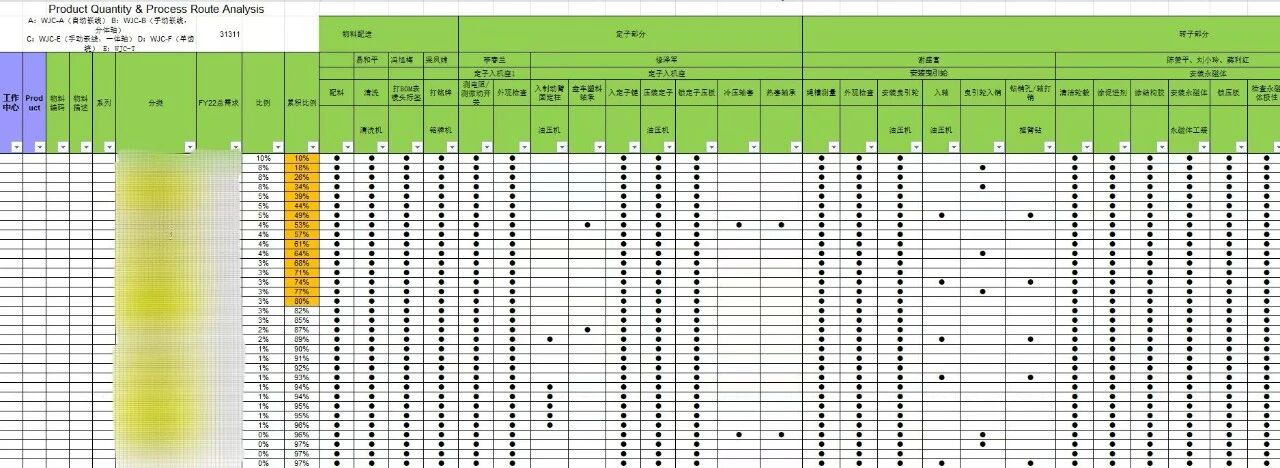

3. PQPR analizė

Atlikdama PQPR (Product Quantity Process Routing) analizę, komanda nustatė procesų skirtumus tarp įvairių produktų, klasifikavo produktus ir racionaliai išdėstė gamybos linijas, kad pagerintų gamybos efektyvumą.

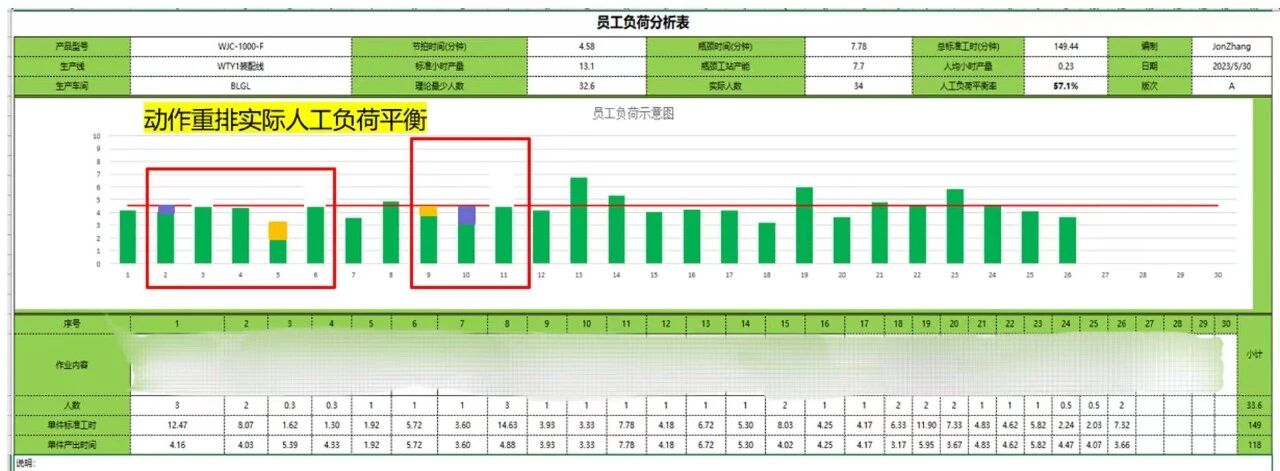

4. Darbuotojų darbo krūvio analizė

Sujungusi vertės srauto žemėlapius ir pagrindinių analizuojamų mašinų modelių esamos būsenos žemėlapius, taip pat šešis liesos vertės srautų principus (srauto kūrimas, pristatymo laiko sutrumpinimas, atliekų mažinimas, atsargų mažinimas, personalo panaudojimo gerinimas ir erdvės panaudojimo didinimas), komanda nustatė tobulinimo galimybes atlikdama preliminarią VSM analizę.

Darbuotojų darbo krūvis yra esminis gebėjimų tobulinimo elementas. Dėl nenuoseklaus ciklo laiko tarp procesų faktinė produkcija buvo palyginti maža. Pasinaudojęs patirtimi, sukaupta po ankstesnių linijų balansavimo patobulinimų, ME skyrius ėmėsi iniciatyvos didinti gamybos linijos darbuotojų darbo krūvio balanso rodiklį. Taikant ECRS principą (Eliminate, Combine, Rearrange, Simplify) optimizuojant procesus, darbuotojų darbo krūvio balanso rodiklis siekė virš 82%.

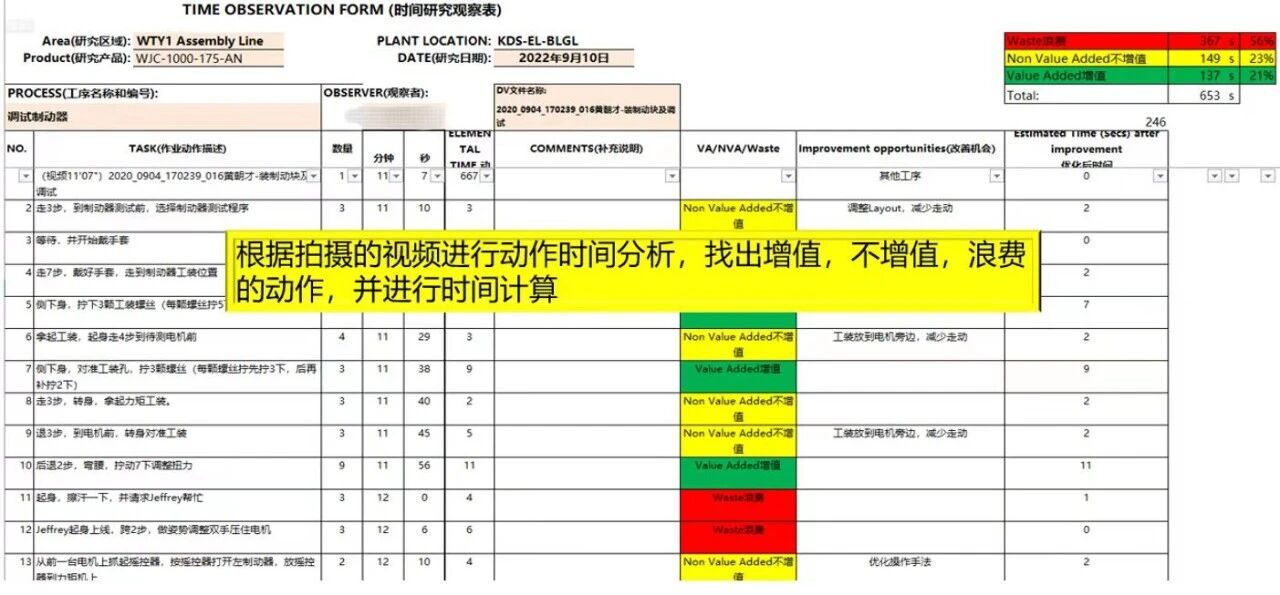

5. Laiko analizė

Kaip anksčiausia sisteminio tobulinimo priemonė, įdiegta viduje, laiko analizė sukaupė solidžią tobulinimo patirtį. Ji taip pat atliko novatorišką vaidmenį bendrame VSM tobulinimo procese – buvo ir ankstesnių patobulinimų tęsinys, ir ryšys su vėlesniais konkrečiam projektui skirtais patobulinimais. Tobulinimo komandos paskirdavo specialius darbuotojus, kurie filmuotų darbuotojų veiklą kiekviename procese pagal standartinius darbo valandų principus. Komandos nariai ir net priekiniai darbuotojai kartu ne kartą peržiūrėjo vaizdo įrašus, išskaidė ir analizavo darbo judesius ir atliko kolektyvinį minčių šturmą, siekdami nustatyti tobulinimo galimybes ir pasiūlyti pasiūlymus, galiausiai suformuluodami tobulinimo planą.

6. Ateities valstybės vertės srauto žemėlapio sudarymas ir siekis jį įgyvendinti

Remiantis komandų analizės rezultatais ir tobulinimo tikslais, patvirtinus tobulinimo kryptis ir planus, buvo sudarytas atitinkamas ateities būsenos vertės srauto žemėlapis. Vadovaudamasi tobulinimo planu, sudarytu iš laiko analizės, komanda aktyviai skatino ir stebėjo visų tobulinimo užduočių įgyvendinimą, o tobulinimo eigą ir rezultatus peržiūrėjo kassavaitiniuose susitikimuose.

Įgyvendinus šią gerinimo veiksmų seriją ir optimizavus vertės srautą, dirbtuvių efektyvumas padidėjo 15%, o darbo valandos sumažėjo 10%. Mes ir toliau sieksime tobulinti dirbtuvių efektyvumą.

VSM tobulinimo tikslas – sukurti bendrą nenutrūkstamą traukos gamybos srautą, visapusiškai pašalinti atliekas ir maksimaliai jas sumažinti. Tai nėra vienkartinė veikla – atliekos gamykloje yra visur ir tobulėjimui nėra galo. Apibendrinsime kiekvienos tobulinimo praktikos įžvalgas, iš konkrečių taškų išplėsime į platesnį vaizdą, padarysime išvadas vieni iš kitų, kad nustatytų daugiau tobulinimo galimybių, ir naudosime sistemingą mokymąsi kaip gaires, kad išsiaiškintume tikslus ir eitume į priekį. Tai reikalauja, kad komandos nariai sustiprintų pagrindą, bendradarbiautų tobulinant ir nuolat didintų įmonės konkurencingumą, galiausiai padėdami klientams pasiekti sėkmės!

Naujienų rekomendacijos

NIDEC Elevator Motors Indijoje įkuria naują gamyklą

2025-12-13

„NIDEC Elevator Motors“ 19-oji „Paslaugos kelionė dešimt tūkstančių mylių“ prasideda šiandien!

2025-12-13

Pralaužkite pramonės testavimo kliūtis su nepriklausomai sukurta FFT bangos formos analizės sistema

2025-10-31

„Nidec Elevator Motors“: reaguoti į rinkos „pokyčius“ pusiausvyros „būdu“

2025-10-21

Bendradarbiavimas kuriant naują intelektualiojo vertikalaus transporto ateitį - Kvala Lumpūro lifto paroda

2025-09-05